随着新能源汽车的续航里程不断增加、充电时间不断减少、电池的耐用性和可靠性不断提升,新能源汽车越来越受到市场的青睐,普及率也在逐年增加。这得益于近些年来锂电池制造工艺的飞跃式升级,为新能源汽车的普及提供了有利的基础保障。

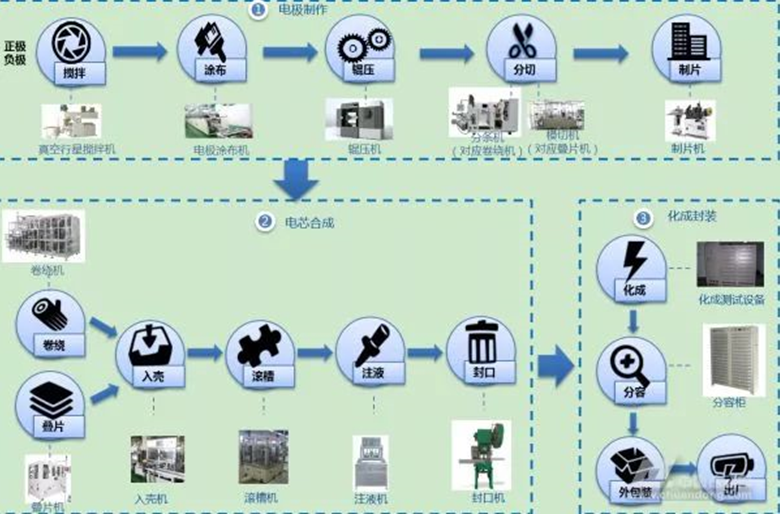

锂离子电池是一个复杂的体系,包含了正极、负极、隔膜、电解液、集流体和粘结剂、导电剂等,涉及的反应包括正负极的电化学反应、锂离子传导和电子传导,以及热量的扩散等。锂电池的生产工艺工序繁多,整体上可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)等三大工序,大致如下图。

锂电池生产工艺简示

锂电池电极是一种颗粒组成的涂层,电极制备过程中,在前段工序中进行涂布(所用设备:涂布机),也就是将搅拌后的湿浆料均匀涂覆在无湿极片上,然后通过烘干的方式去除湿涂层中的溶剂,形成多孔、干燥电极结构的正、负极片。作为前段工序的核心环节,涂布工序的执行质量深刻影响着成品电池的一致性、安全性、寿命周期等,因此涂布机是前段工序中价值最高的设备。

涂布生产

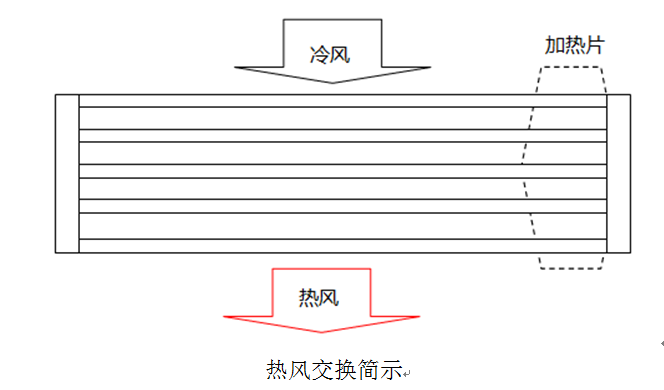

传统的涂布干燥方式采用热风烘干的方式,冷风经过加热片进行热交换,变为热风,再通过风嘴将热量传递至材料上进行干燥。这种干燥方式存在缺点,就是涂布材料的干燥温度难控制,烘干效率低,而且由于涂层十分纤薄,风速控制不好有可能使涂层变得不均匀,影响电极成品率和寿命。

热风交换简示

有客户准备开发新的锂电池生产线,涂布工艺的烘干准备使用陶瓷红外加热器代替原本的热风烘干。因此咨询到我司,并将部分涂布样品寄到我司进行加热实验。

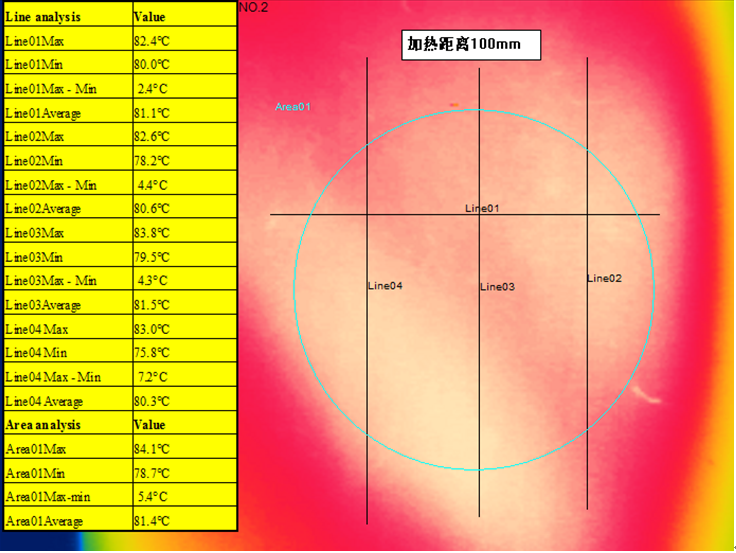

我们使用装配Elstein陶瓷红外线辐射器的CBSI加热系统,对电极材料进行辐射加热,并使用热成像设备拍摄材料表面,监测材料在红外辐射加热时,表面的温度分布情况。

锂电池涂布材料红外加热后热成像图

实验结果显示,加热距离设置在100mm,采用上下炉的加热方式,辐射器温度设置在350℃时,电极材料可在7秒时间达到100℃以上,且在静态加热、未对辐射器进行精准控温的条件下,电极材料的表面温差小于5℃。我们通过对辐射器进行单独控温、调节加热距离、加热温度,优化辐射器排布等方法,可将表面温差控制在2℃以下。

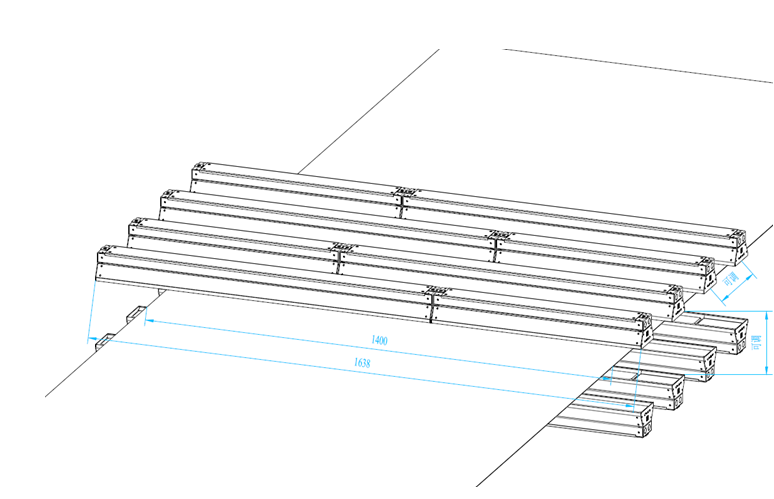

客户收到我司的实验报告之后,对加热效果十分满意。我们根据客户设备结构特点及生产情况,推荐客户使用我司的CEBI加热系统。采用合适间距的排列方式及合理的加热器温区设置,可以使烘干效果更加均匀迅速,确保成品质量。

CEBI加热系统组合简示图

在该应用中,使用CEBI加热系统具有如下特点:

配置灵活:可根据用户的使用场景具体要求灵活配置不同种类的红外加热器,也可以根据需要对红外加热器灵活组合及排列

加热效率高:定制的不锈钢反射罩,有效反射红外辐射射线,提高红外射线的加热效率,同时,多层隔热结构,可有效降低 接线空间的温度

不高温形变:在高温热膨胀的情况下,系统不会热变形

可靠耐用:304不锈钢结构,一般使用环境下不易腐蚀生锈

安装简便:通过背部安装螺母即可实现系统的安装固定,可以根据生产需求进行任意角度、安装距离调整

使用简便:CEBI加热系统在出厂前已完成装配、线路连接,用户只需要连接电源即可使用

CEBI加热系统及控制箱