热成型加工过程中需考虑的塑料材料的热性能方面较多,包括材料的热变形温度、软化温度范围、热态力学强度、比热容、热导率、热膨胀系数、熔融热、热扩散系数和热稳定性等。

热变形温度是热成型加工中需考虑的重要的温度条件,理论上成型过程中材料内部温度上限不能高于材料本身的无负荷热变形温度,否则成型过程中制件自身重力就会破坏制件。

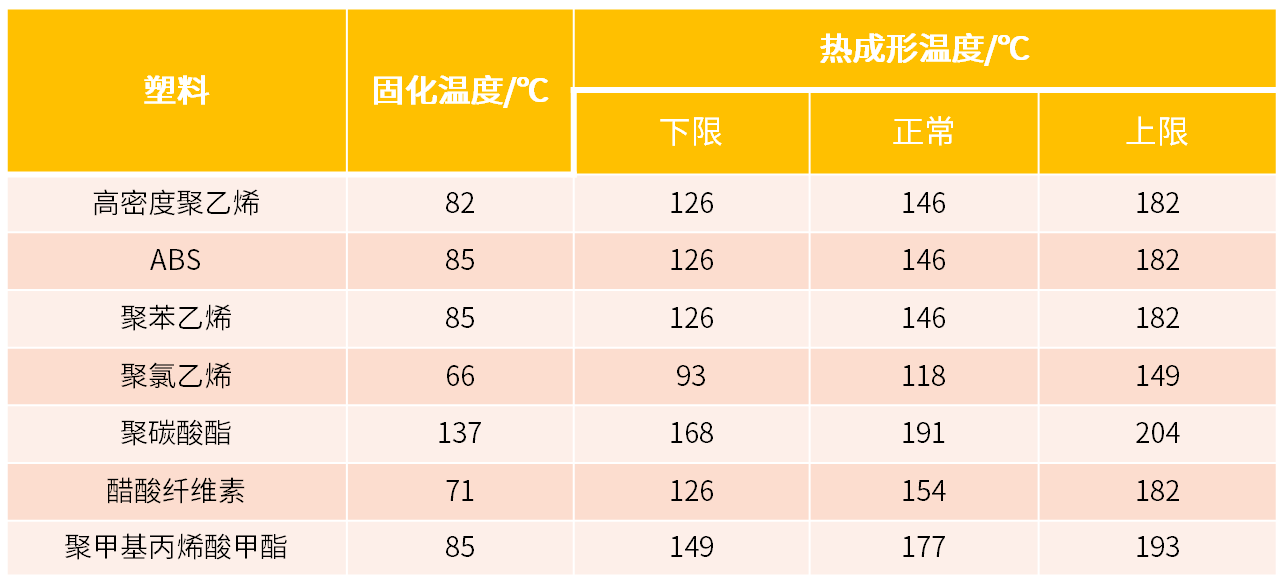

对于大型制件一般采用1.82MPa下材料的热变形温度作为加工时的温度,而对于小型制件则一般按0.46MPa负荷下的材料的热变形温度作为热成型上限温度。实际成型中由于塑料片材的表面温度高于内部温度,因此工艺控制温度往往比材料的热变形温度高得多。下表是常见塑料板(片)材的热成型加工温度。

热成型过程中材料的温度下降很快,需要材料在较宽的温度范围都能保持适当的柔韧性、可塑性和弹性,才能保证最终制品边角部分的完整性。材料还需要具有较高的热态力学强度,否则热态下一经牵伸就会厚薄严重不均,这就要求用于热成型的热塑性塑料分子量不宜过低。另外,可通过在分子链中引入强极性基团或交联结构限制分子链的相互滑移,提高材料的热成型加工性能。

材料的比热容反映单位质量材料升高单位温度所需要的热量,根据片材的比热容和密度大小可以计算成型时加热器需要提供的有效热量。塑料的热导率都比较低,厚壁制品热成型过程的预热阶段可能会出现表面已熔化、起泡甚至分解,而内部尚未软化的现象,因此在选材上应考虑采用热导率较高的塑料品种,工艺上也应考虑采用双面加热或远红外加热等加热方式。

实际生产中,加热阶段塑料的热膨胀可以不予考虑,但冷却阶段的尺寸收缩却不能忽略。在制品含有金属嵌件或需要将塑料制品嵌入金属容器中时,都应考虑到塑料的收缩率大于金属。采用阳模成型时,塑料由于收缩紧贴在模具表面,阳模难以拔出,在成型热膨胀系数较大的材料如聚烯烃和聚氯乙烯(pvc)等时尤其要注意这一点。