由于生橡胶具有受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,易起加成反应,老化等特性。为了改善橡胶制品的性能,生产过程中需要对生橡胶进行一系列工序加工处理,硫化便是其中最后一道加工工序。

在这道工序中,胶料中的生胶在一定条件下与硫化剂发生化学反应,使胶料由线型结构的大分子交联成为立体网状结构的大分子,失去了原本混炼胶的可塑性,获得了交联橡胶的高弹性。进而获得高强度、高弹性、高耐磨性、耐热性能、耐溶剂性能等优良性能,提高了橡胶制品的使用价值和应用范围。

橡胶硫化的温度十分重要,其不仅决定了硫化的速度和效率,同时也影响着硫化之后的质量好坏。硫化反应随着温度升高而加快,易于生成较多的低硫交联键;硫化温度过低,则速度慢,生成效率低,生成较多的多硫交联键,达不到预期的性能;硫化温度过高,则会过硫,使得硫化后的橡胶性能大幅下降。硫化温度大体适用范特霍夫定律,即温度每上升8~10℃(约相当于一个表压的蒸汽压力),其反应速度约增加一倍;或者说,反应时间约减少一半。

每种不同类型的橡胶硫所需的温度各不相同,如:

天然橡胶(NR)最好在140-150℃,最高不超过160℃;

顺丁橡胶、异戊橡胶和氯丁橡胶最好在150-160℃,最高不超过170℃;

丁苯橡胶、丁腈橡胶可采用150℃以上,但最高不超过190℃;

丁基橡胶、三元乙丙橡胶一般选用160-180℃,最高不超过200℃;

硅橡胶、氟橡胶一般采用二段加硫,一段温度可选170-180℃,二段硫化则选用200-230℃;

橡胶的整个生产流程工艺可以简化为以下几个步骤:原材料准备→塑炼→混炼→成型→硫化→休整→检验,其中硫化剂会在混炼这一流程中添加。

按照硫化条件可以大致分为冷硫化、室温硫化和热硫化三种,其中热硫化为主要的橡胶制品硫化方法,可以分为以下三种:

直接硫化:将制品直接置入热水或者蒸汽介质中硫化;

直接硫化:制品置于热空气中硫化(一般用于外观要求严格的制品);

混气硫化:先用热空气硫化,再改用直接蒸汽硫化(可以有效降低蒸汽对于硫化过程中对制品外观的影响,也可以即克服热空气硫化慢导致硫化时间长、制品易老化的缺点)。

现如今也可以采用红外辐射加热直接进行橡胶制品的硫化,成功应用的典型例子是乳胶薄膜的硫化,硫化速度可达到蒸汽硫化的2倍,也有用于胶布硫化的报道。也有使用红外辐射加热进行硫化前的预热,这种应用更为广泛,适用于挤出制品连续硫化流水线。使半制品的温度提高到一定程度,得到补充加热,以缩短硫化周期。

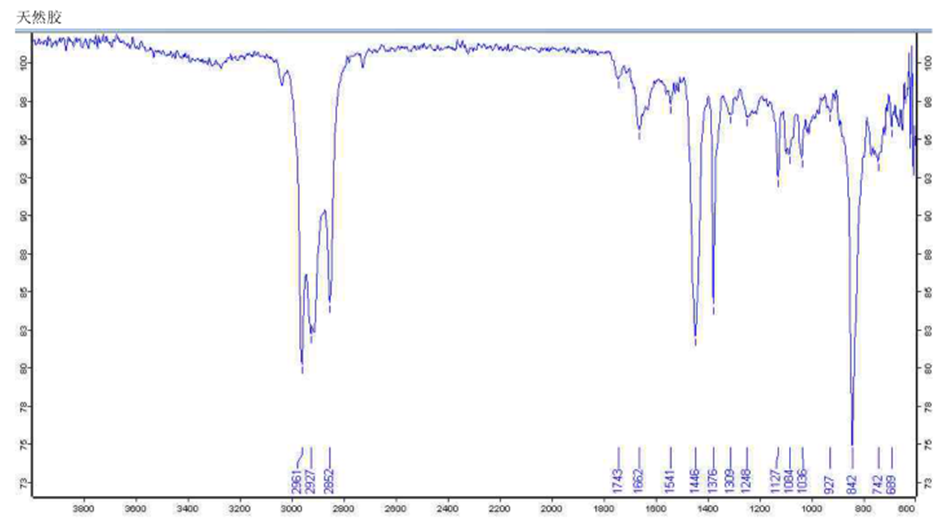

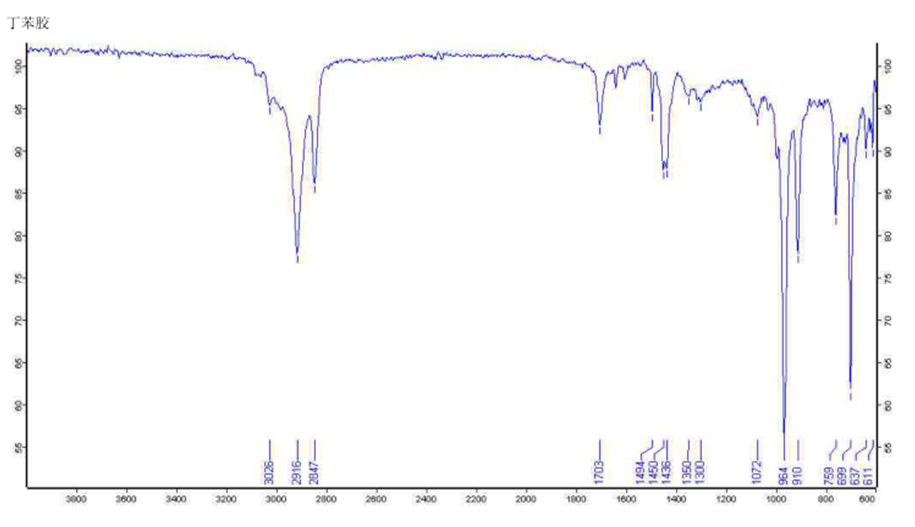

通过查询橡胶的红外吸收光谱图,我们可以发现,不管是天然橡胶还是各种新式的改性橡胶,均在中长波有着很好的吸收波段。使用陶瓷红外辐射器作为加热源,其通电加热后所发射的红外射线波段与橡胶十分匹配,既有效缩短了加热时间,也不会对制品外观有所影响。

前文介绍到橡胶硫化的温度区间大多在10℃,且每种橡胶都有一个最高的限制温度,这也就意味着当我们能够热源能够精准控温时,使其在整个硫化过程中都保持在一个最佳的硫化温度,使其在不影响制品的前提下以最佳的速度进行硫化。

天然橡胶红外吸收光谱图

丁苯胶红外吸收光谱图

当您准备用红外辐射加热器作为橡胶硫化的加热源时,我们推荐您使用德国厂家Elstein出产的陶瓷红外加热器。使用Elstein陶瓷红外线加热器在橡胶硫化中有以下优势:

升温迅速:红外吸收光谱的匹配,橡胶可以快速升温至所需温度,Elstein加热器自身升温速度快,可以有效缩短预热时间;

能量利用效率高:得益于Elstein的优质陶瓷和电阻丝,加热器通电后迅速升温并以红外辐射形式对外辐射能量,电能转化位红外辐射能量的效率高;

控温精度高:Elstein陶瓷红外线加热器通过内置K型温度探头,可准确监测加热器温度,并实时反馈给温控系统,实现及时温度控制,满足实际生产需要,尽量在保证质量的前提下提升生产速度;

搭设简单:Elstein陶瓷红外线加热器可搭设方式多种多样,可以根据生产需求进行改变及模块化定制,满足各种生产线的加热需求;

维护简单:模块化搭设,最大限度减少维护成本,提高生产效率;

使用寿命长:Elstein陶瓷红外线辐射器正常使用寿命可达20000小时以上;

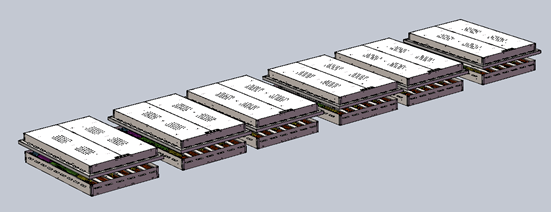

定制的模块化加热炉

装配Elstein陶瓷加热器的硫化生产线及生产制品

装配Elstein陶瓷加热器的硫化设备