热成型设备中,通常需要采用热能对热塑性塑料片材进行加热,使之软化,达到成型工艺要求,并成型为特定的包装容器。应用红外辐射加热,具有速度快、效率高、节能和易控制的特点,因此,许多包装机械加热装置采用红外辐射加热。

但是,辐射加热过程本身是一个复杂的过程,对应的电功率的正确计算,是一个比较困难的问题。一方面电能转换成辐射能有一个转换效率问题;另一方面究竟有多少辐射能量被物体吸收也是一个无法测量和精确计算的问题。特别是热量的散失量则更难准确计算。

我们探讨两种计算塑料片材辐射加热电功率的方法,即“热平衡法”和“功率密度法”。

热平衡法

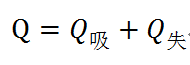

加热元件发出的总能量应与被加热片材吸收热量及加热损失热量之和相平衡。

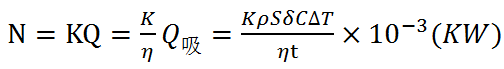

即:

式中  ——加热片材吸收热量(KJ/S)。

——加热片材吸收热量(KJ/S)。

——加热过程损失热量(KJ/S)。

——加热过程损失热量(KJ/S)。

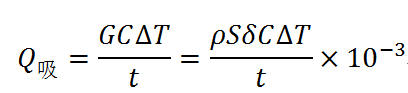

片材吸收热量 吸取决于片材的性质、吸热时间及片材的加热成型温度。其计算公式为:

吸取决于片材的性质、吸热时间及片材的加热成型温度。其计算公式为:

式中 G——加热面片材重量(kg)

ρ——片材密度(g/cm3)

S——加热面片材面积(cm2)

δ——片材厚度(cm)

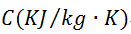

C——塑料片材比热容(KJ/kg·K)

ΔT——片材加热前后的温差(K)

t——受热时间(s) 取决于生产速度

片材种类 | 硬PVC | HDPE | PP | PS | PC | CA |

密度

| 1.38~1.41 | 0.94~0.98 | 0.85~0.90 | 1.04~1.10 | 1.20~1.22 | 1.25~1.35 |

比热容

| 1.05 | 2.30 | 1.93 | 1.20 | - | - |

成型温度 (℃) | 135~180 | 135~190 | 150~190 | 150~190 | 225~245 | 130~165 |

加热过程损失的热量 ,其计算较为复杂,主要取决于加热装置结构、辐射元件种类及操作环境。热量的损失有以下几个方面:

,其计算较为复杂,主要取决于加热装置结构、辐射元件种类及操作环境。热量的损失有以下几个方面:

① 烘箱罩的向外辐射损失和对流损失。

② 烘箱进出口的对流损失和辐射损失。

③ 支架等热传导损失。

④ 传送装置的热量损失。

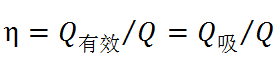

当加热采用良好的反射和保温结构时,或者数据不足的情况下,可以引入加热效率 η 来进行简化计算或估算。

设:

则加热电功率为:

式中

N——所需电功率(KW)

K——功率储备系数,K≈1.1~1.3,主要考虑生产条件和产品的变更而引入的能量储备

η——热效率。通常取η=50~70%,合理加热结构则取大值

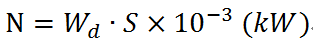

功率密度法

功率密度法是一种计算电功率更为简便的方法。

不同的塑料片材有其各自的加热辐照强度要求,也即加热功率密度,如表所示。

片材种类 | PVC、PS、CA | PE、PP | OPS | PC |

功率密度Wd(W/cm2) | 1.5~3.5 | 3.5~5 | 4.5~5 | ≥5 |

被加热体的辐照强度将通过辐射元件的辐射强度来实现。因此,应用功率密度法的电功率计算公式为:

式中

Wd——功率密度(W/cm2)

S——片材加热面积(cm2),取决于热成型压台尺寸

从以上分析可知,对于特定的塑料片材,加热功率的大小往往与片材受热时间有关,即决定于最大生产能力。同时,不同的片材,其有关的参数也是变化的。因此,电功率设计考虑一定的能量储备是必要的,而且输入功率应可调,针对不同的塑料片材,调节合适的辐射元件表面温度和辐射功率,同时适应不同生产率的要求。